Séquence émotion : je vous présente ici un tour à réduire très ancien et son histoire, ou une partie de son histoire. Photographies © Eric Doublet – 2019

Tout d’abord, qu’est-ce qu’un tour à réduire. Pour faire court, c’est une machine inventé pour graver des matrices ou des poinçons par réduction, une sorte de pantographe mais automatique.

Le graveur, sculpteur, artiste créé un bas relief à une échelle trois fois plus grande que la médaille finale et la sculpture sera reproduite par usinage d’une fraise dans l’acier pour générer une matrice ou un poinçon.

Pour plus de détail en fin d’article un extrait de texte de Jean TESSIER, Chef de fabrication à la Monnaie.

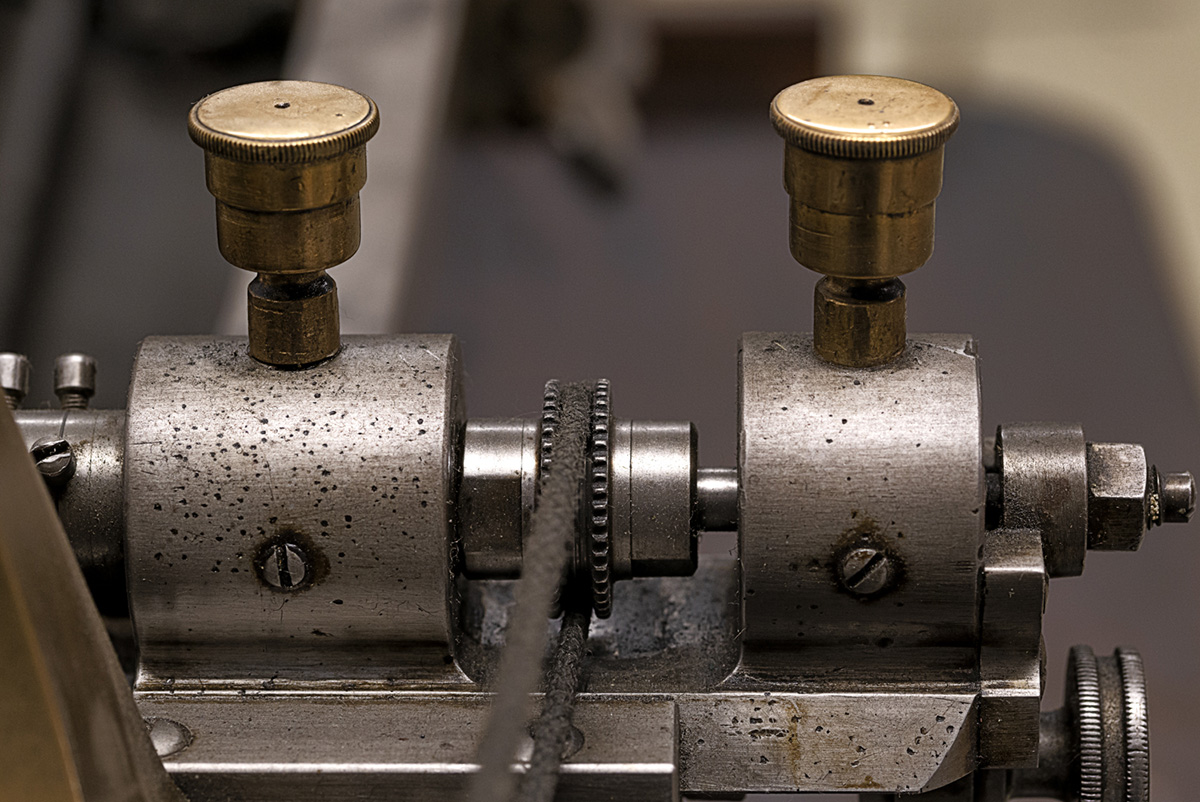

Maintenant l’histoire de ce tour à réduire, en photo ici, ci-dessous, photographie © Eric Doublet – 2019 – merci.

Je dirai vers 2004 à 2006, mon ami graveur Jean-Luc Seigneur me demande si je veux récupérer un vieux tour à réduire chez Janvier Gruson, en banlieue parisienne, avant qu’il ne termine à la casse.

Je sauve ce tour de la ferraille et l’emmène au local des MOF du Rhône, où j’avais une petite place pour commencer mon activité de graveur.

Pas loin, était Jean Solman, MOF miroitier en 1965 et ami. On se voyait tout les matin, il passait me dire bonjour et faire un brin de causette. Il était tombé amoureux de ce tour à réduire… Il m’en parlait à chaque fois : « Il faut le remettre en route, mettre un moteur retrouver comment était les courroies, l’entrainement, voir comment réduire la vitesse de rotation en fonction de l’avancement de la descente du toucheau… » Et on a beaucoup parlé de cette machine.

Et un jour, face à son insistance, le tour a changé de lieu, toujours rue Belfort, mais en face côté impair. Mais l’aventure n’était pas finie… Ce tour à réduire lui a donné quelques fils à retordre et à détordre… La lumière restait allumée tard dans la nuit et le matin, j’avais un compte rendu : « à ta machine, ton truc… fait chier… et à quelle vitesse il faudrait tourner, et l’avance, et la vitesse de fraise, et la coupe et l’affûtage. J’ai tout démonté mais je voudrais savoir… » Beaucoup de questions et d’échanges… Et mes réponses n’étaient pas top pour son esprit cartésien, technique, scientifique. Je lui disais que l’avance, la coupe de l’outil pour moi c’était à l’oreille. Je n’ai jamais été formé sur ces machines et à la mécanique, mais j’ai une petite expérience et une pratique qui me permettent de me débrouiller.

En final et à nous deux, et avec du temps, un jour, fier et heureux, Jean Solman m’invite à voir ces premières réductions… J’étais impressionné, il avait tout remis en ordre de marche et ses premières réductions étaient tout à fait réussies.

Mais il décède en 2018, la famille me demande si je peux récupérer le tour car il faut vider l’atelier de Jean Solman. Je suis en plein déménagement de mon atelier, mais je m’organise pour que ce tour poursuive sa route. Il est donc dans mon nouvel atelier à Lyon Vaise et pris en photo par Eric Doublet – merci. Ainsi, je pense à Jean Solman, des que je rentre dans mon atelier merci.

Jean Solman sur le site des MOF du Rhône.

…

Photographies © Eric Doublet – 2019

Extrait du texte du livre « Les graveurs d’acier et la médaille de l’Antiquité à nos jours » : Jean TESSIER, Chef de fabrication à la Monnaie.

II. Mécanisation de la gravure de la main du graveur au tour à réduire.

Il restait que la main de l’homme devait réaliser, d’une façon ou d’une autre, par morceaux ou en une seule fois, l’intégralité de la gravure, soit en relief dans un poinçon, soit en creux dans un coin original. Il en fut ainsi jusqu’à la fin du XIXe siècle.

Alors, ce fut la machine elle-même qui put graver entièrement l’acier du coin ou du poinçon, indifféremment, d’après un modèle que l’homme avait pu se borner à modeler, c’est-à-dire à traiter en un matériau sans dureté. C’était une révolution totale dans le métier et l’art du graveur. L’homme avait découvert une machine qui gravait l’acier à sa place, suivant un modèle préétabli, et la machine travaillant au mieux en réduisant les dimensions de ce modèle, celui-ci pouvait être réalisé plus grand que la pièce à obtenir; le modèle pouvait avoir la taille d’un bas-relief. Ainsi, grâce à la mécanique, le sculpteur pouvait désormais se substituer au graveur.

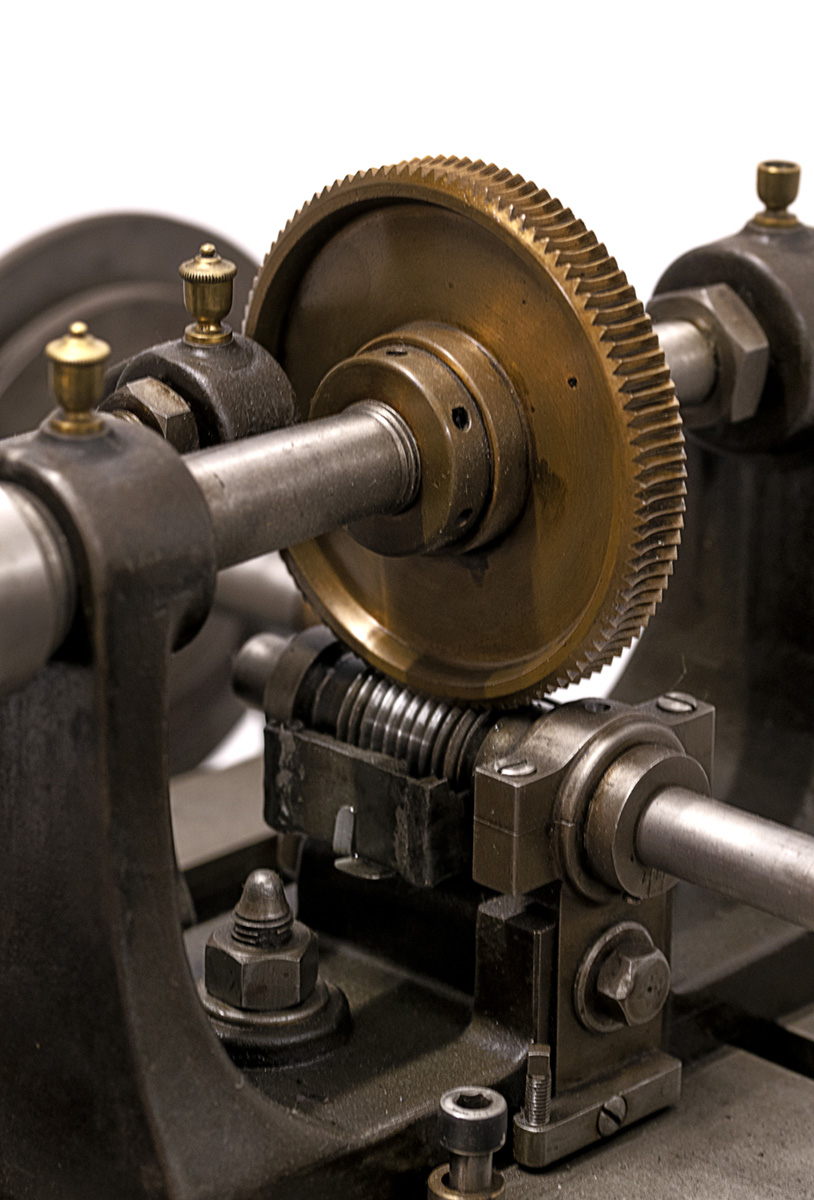

Le tour à réduire, puisqu’il s’agit de la machine ainsi dénommée, le tour à réduire permet de reproduire automatiquement les reliefs d’un modèle, cette reproduction étant réduite dans toutes ses dimensions suivant un rapport déterminé à l’avance. Le tour à réduire, sorte de pantographe travaillant dans les trois dimensions, permet de graver sur un bloc d’acier, et aux dimensions définitives de la future médaille, un sujet copie sur une maquette sensiblement plus grande, qui peut atteindre, par exemple, 40 cm de diamètre; il faut toutefois prendre en considération le fait que les opérations de réduction sont facilitées lorsque le rapport, entre les dimensions de la médaille à réaliser et du modèle, est du simple au triple.

Le modèle est habituellement exécuté en bas-relief sur plastiline (pâte à modeler) ; l’artiste progresse le plus souvent en ajoutant de la matière. Le modelage terminé, l’artiste tire par moulage une maquette en plâtre apparaissant en « creux », qui, à son tour, après retouche, et également par moulage, fournira une maquette en « relief ».Lorsque la maquette est au point, on la reproduit en métal, en coulant du bronze ou du fer dans un moule en sable tassé qui en a pris l’empreinte, ou bien en effectuant sur le plâtre un dépôt galvanique de forte épaisseur.

La maquette en métal est alors placée sur le tour à réduire qui grave l’instrument de frappe (poinçon ou coin, suivant que la maquette est en relief ou en creux).

Le premier tour à réduire connu fut inventé en Russie au début du XVIIIe siècle par Andréa Nartov (1680-1756) ; il s’agissait d’un « tour à portrait ou à copier ou à réduire les médailles ». Nartov, qui occupa, de 1712 à 1725, la charge de tourneur personnel du tsar, travailla ensuite à la monnaie de Moscou, où il inventa maints dispositifs de tours et de nombreuses machines à faire la monnaie.

Le tour à réduire d’Andréa Nartov, que l’on peut voir exposé au Conservatoire des Arts et Métiers, fonctionnait suivant le schéma représenté à la figure 10.

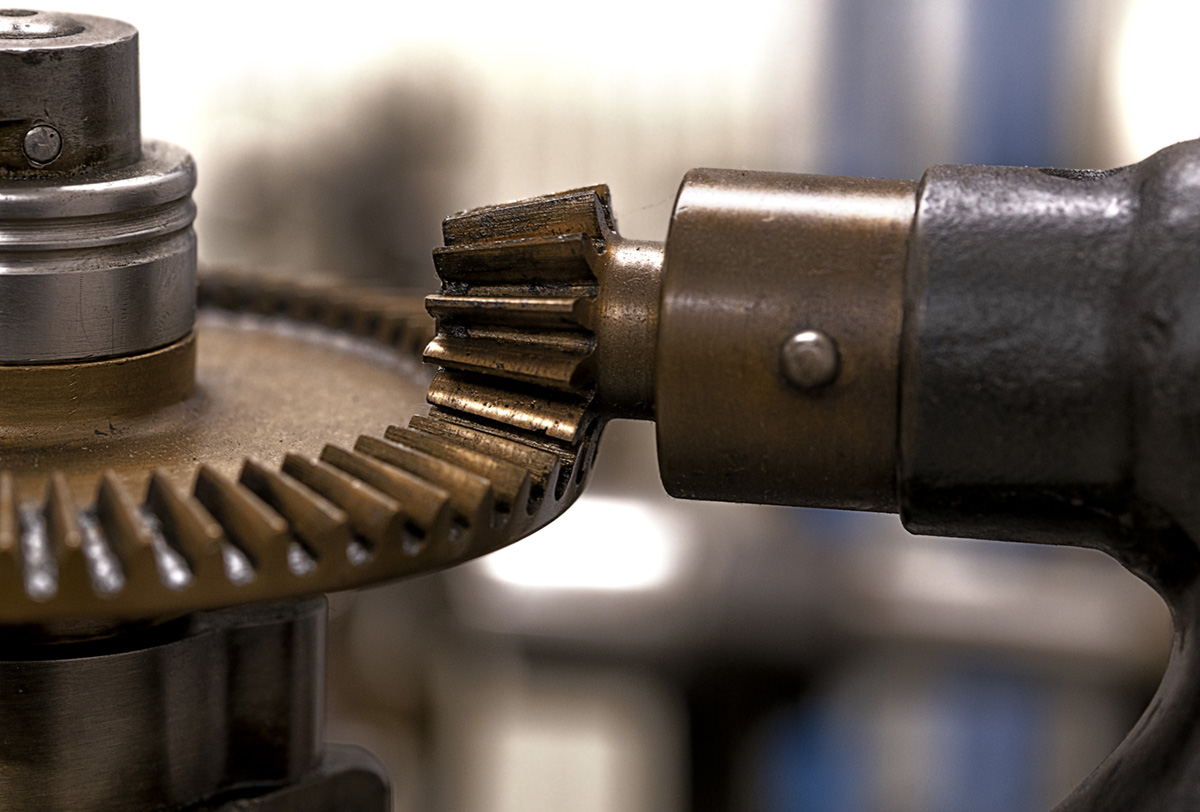

L’arbre A sur lequel étaient fixés, à chacune de ses extrémités, d’une part le modèle comportant la gravure à reproduire et d’autre part la pièce à graver, était entraîné par un système d’engrenages situé à la partie inférieure du tour (non représenté sur le schéma).

Le mouvement était donné par une manivelle à bras. L’ensemble pièce à graver-arbre-modèle, se déplaçait transversalement entre le toucheau et le burin et était, grâce à l’action d’un ressort, constamment sollicité vers le toucheau.

Lorsque, par la rotation du modèle, un relief se présentait sous le toucheau, un déplacement horizontal de la pièce à graver se produisait, et le burin attaquait le métal d’une profondeur égale au déplacement de l’ensemble, c’est-à-dire d’une importance équivalente au relief du modèle.

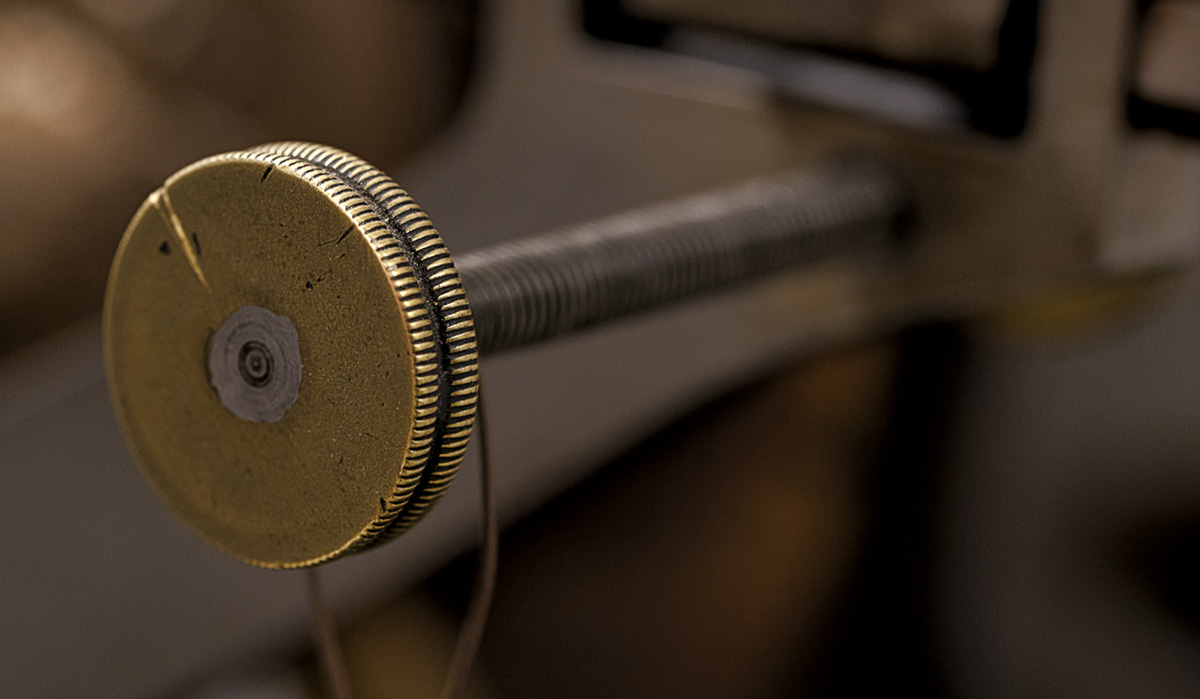

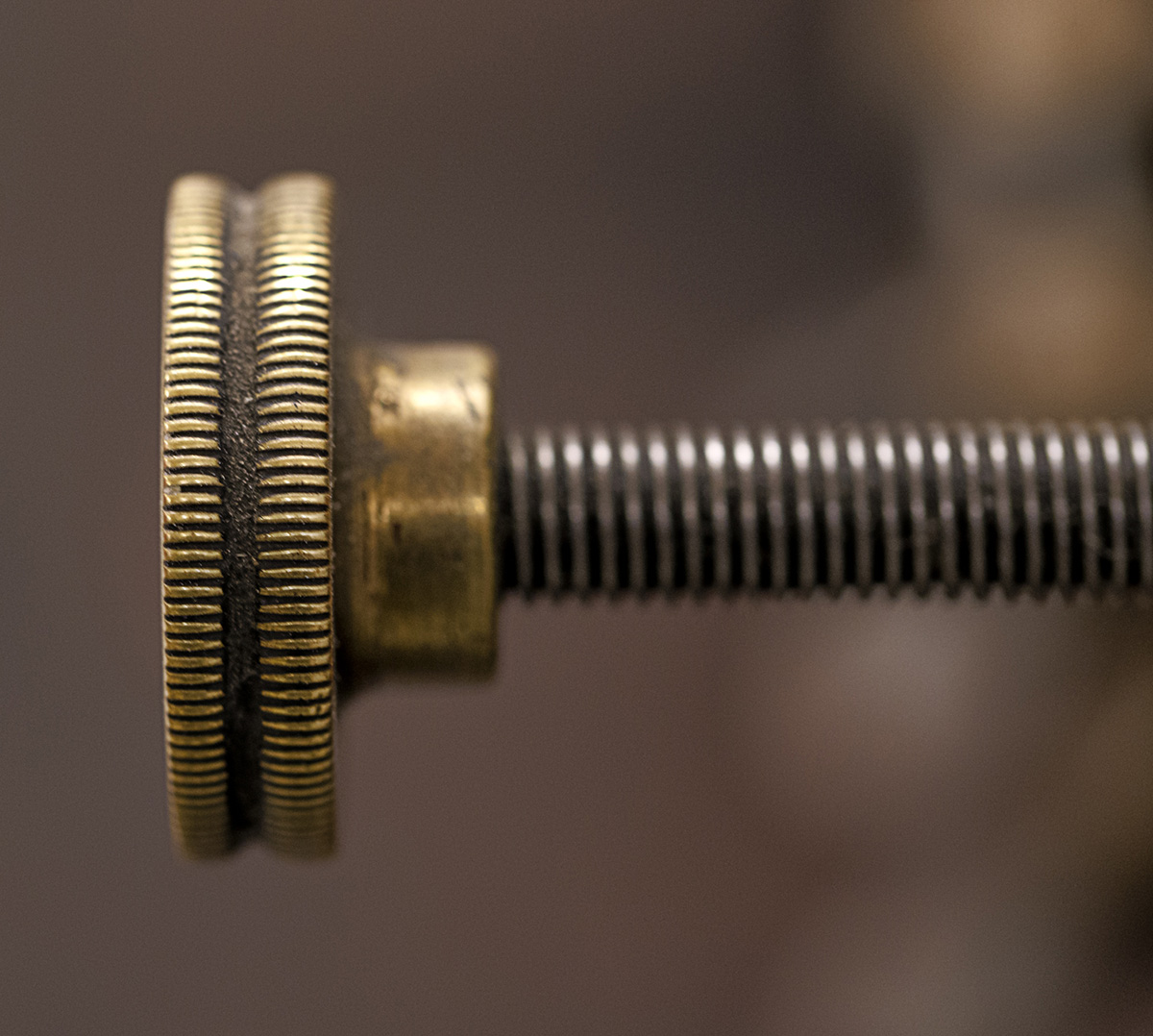

La pointe de l’outil et du toucheau parcourait, du centre à la périphérie, le rayon de la pièce devant laquelle chacun était placé. Ce parcours, ou avance, était possible grâce aux deux blocs rainurés B et B’ dans lesquels coulissaient les porte-outils.

Ceux-ci, tirés par des chaînettes s’enroulant sur des poulies inégales C et C’ n’avançaient pas à la même vitesse, ce qui permettait la réduction diamétrale. L’arbre D, sur lequel étaient montées les poulies, tournait lentement, entraîné par le mécanisme inférieur. Cette réduction ne s’opérait pas en relief, et il semble d’ailleurs que ce dernier, dans la plu part des cas, était de faible importance. D’autre part, avec un modèle en creux, on obtenait un modèle en relief et vice-versa.

En 1767, le saxon Mercklein construisit un « tour à réduire les médailles ». Ce tour, également exposé au Conservatoire des Arts et Métiers, différait de très peu de celui de Nartov, si ce n’est dans les organes de transmission et dans le système de traction des porte-outils.

Jean-Baptiste Maire (1787-1859), médailleur réputé de Besançon, construisit une machine à réduire les médailles suivant un principe tout à fait différent de celui adopté par ses prédécesseurs. Enfin, en 1820, le Français Ambroise Wohlgemuth construisit un « tour à graver et à réduire les médailles et camées ». Ce tour, exposé au Conservatoire des Arts et Métiers, est vraisemblablement le premier à utiliser le principe encore en vigueur. Toutefois, à la différence des tours actuels, la force motrice n’est encore procurée que par une pédale, et différents mécanismes ne sont pas encore adoptés, entre autres le système de différentiel qui permet au modèle et à la pièce à graver de tourner de plus en plus lentement en s’écartant du centre; de plus, la fraise n’est pas encore utilisée comme outil.

Jusqu’à la fin du XIXe siècle, toutes ces machines, parfois bien différentes par leur principe et par leur origine, ne permettaient que d’effectuer des gravures comprenant très peu de relief. En outre, la qualité imparfaite de la gravure reproduite devait nécessiter, surtout lorsqu’il s’agissait d’outillage de frappe, d’importantes retouches manuelles.

D’autre part, les outils ayant une capacité très limitée d’enlèvement de métal, les temps d’usinage étaient tels que la taille directe était encore préférée à la réduction.

Il fallut attendre 1899 pour que l’exécution des instruments de frappe de monnaies fût, en France, confiée à la machine. La revue hebdomadaire Le Génie civil du 15 avril 1899 mentionne que, pour la première fois, un tour à réduire des établissements Janvier a été utilisé pour la fabrication du poinçon des nouvelles pièces d’or.

Vers 1900, un ouvrier mécanicien de la Monnaie, nommé Domec, construisit un tour à réduire comparable à celui des établissements Janvier. Les éléments sur lesquels s’appuya cet ouvrier pour fabriquer ce tour ne sont pas connus ; il a certainement dû s’inspirer du tour de Wohlgemuth exposé depuis quinze ans au Conservatoire des Arts et Métiers.

Vers 1927, quatre autres tours ont été fabriqués à la Monnaie par une équipe d’ouvriers mécaniciens; ces quatre tours, réalisés d’après le prototype Domec, ont bénéficié de nombreuses améliorations techniques (fig. 11).

Vers 1935, les reliefs des médailles créées par des sculpteurs devenant de plus en plus importants, il est apparu nécessaire de conserver une pression constante du toucheau sur le modèle. Pour cette raison, deux tours à réduire Janvier, qui permettaient précisément de remplir cette condition, furent commandés En dépit de cet avantage sur les tours « Monnaie », et malgré les améliorations successives apportées par les mécaniciens de l’établissement, ces deux machines n’ont pas encore permis d’atteindre le degré de perfection obtenu avec les tours issus du prototype Domec.

Devant l’impossibilité de trouver sur le marché, national ou mondial, des machines capables de rivaliser avec les tours « Monnaie », un contrat a été récemment passé, par l’administration des Monnaies et Médailles, avec une société d’études et de réalisations industrielles pour la recherche et la construction d’un nouveau prototype de tour à réduire.

Celui-ci devra, tout en conservant le principe actuel, bénéficier de certaines améliorations de conception, notamment en ce qui concerne la régularité de pression du toucheau sur le modèle, et, d’une façon générale, de tous les perfectionnements de construction qui pourront être imaginés.

Dans un deuxième stade, et seulement lorsque ce prototype donnera satisfaction, plusieurs machines seront mises en fabrication.

Ainsi une nouvelle page de l’histoire de cette machine-outil, qui, grâce à des inventeurs connus et inconnus, passionne les médailleurs depuis deux siècles et demi, sera peut-être bientôt écrite.

Quoi qu’il en soit, la possibilité de graver l’acier sans rien connaître du difficile métier des graveurs, comme les possibilités ouvertes par le recours à des puissances de frappe dépassant de plus en plus énormément celles du biceps humain, ont, par étapes successives, transformé complètement les conditions de réalisation de la médaille et, partant, les sujétions de l’artiste à la technique. Mais ceci est un autre sujet, qu’il appartient à d’autres d’explorer.